一、功能特点

1. 接线简单,不需要编码器,也无须连接外部PLC。

2. ISD300为客户专门定制模式。

3. 触摸屏的图形化输入提高了人机交互性。

二、工作原理

当木板离开行程开关后,伺服启动,跟随木板达到同步后切刀下降,然后滑块启动带动切刀切割板膜,滑块碰到行程开关后切刀上升,同时结束同步并开始减速,减速完成后伺服回零,而当切刀上升完成后后滑块回零,之后等待下一个循环。

图1 追踪切断机

三、系统组成

名称 数量

触摸屏 1

变频器 1

步进电机 2

伺服ISD200 1

四、工作模式演变由来

传统方法之一是用PLC控制伺服的方法,变频器做主轴,外装一个同轴编码器,此编码器反馈信号给PLC,PLC里面做同步,但效果达不到预期要求。初步做法是用我们公司的电子凸轮中的追剪模式去控制,虽然追剪模式很好地达到了客户同步的要求,但是因追剪模式中的同步结束相位不能由客户控制,所以追剪模式不能完全满足工艺要求。然而,我们伺服还有一个中断同步模式。

中断同步定位

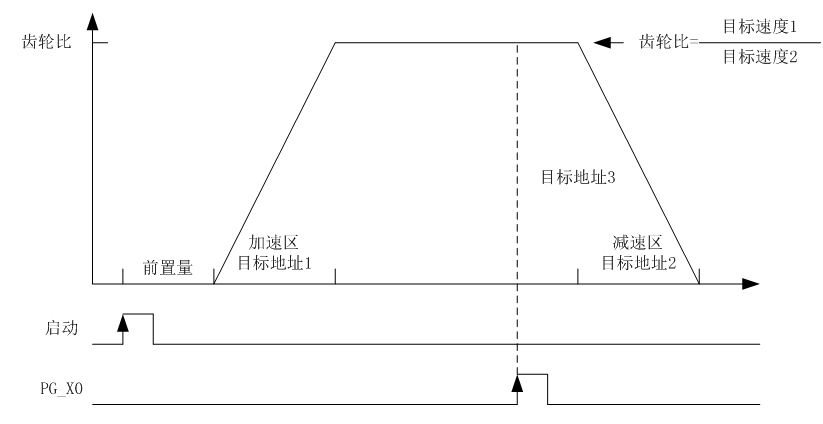

中断同步定位通过START(Pn827 Bit9)的上升沿启动。该运行模式支持相对地址模式。运行曲线如下:

启动后,先进入前置区,此时电机不运行,越过前置区后电机加速到与主轴同步,遇到中断信号PG_X0后以目标地址3减速停止。

前置量(Pn877-Pn878):启动后在主轴脉冲在前置量区域内时电机不运行,设定的是主轴脉冲,必须是正数;

加速区:主轴越过前置区后,在加速区指定的主轴脉冲量内齿轮比从零线性增加到设定的数,设定的是主轴脉冲,必须是正数;

齿轮比:设定同步运行时电机和主轴脉冲的比例,必须是正数;

目标地址3:设定中断PG_X0出现后电机运行的距离,设定的是电机脉冲,必须是正数;

减速区:到达减速点后,在减速区指定的主轴脉冲量内齿轮比从设定的数值线性减小零,必须是正数;

需要通过Pn410、Pn411正确设定主轴,如果主轴方向不正确,指令启动后电机加速到同步速度后会减速停止,请调换主轴编码器AB相接线线序,以翻转主轴方向。如果运行时电机旋转的方向和期望的方向相反,请更改Pn412设定将电机旋转方向反向。此模式配合绝对第一速度定位就能实现客户要求。

五、主要参数

此方案由变频器带动滚轮,滚轮上安装的1000P/R编码器作为主轴脉冲输入到从轴伺服ISD200中,利用内置的中断同步模式和绝对第一定位模式代替整个追剪模式。

参数如下:

a) 滚轮直径R1=120MM;

b) 伺服经一个1::1的减速机带动龙门架,直径R2=60MM;

c) 编码器为1000P/R,AB相;

d) 齿轮比的计算:

V1=R1πF1/4000

V2=R2πF2/10000/10

F2:F1=50

(V1:滚轮的线速度;V2:龙门架的速度;F1:输入脉冲;F2:输出脉冲;F2:F1:齿轮比)

正确的齿轮比保证了伺服跟主轴的同步。

中断同步模式参数(参数均为触摸屏可改)

a) 前置量 600

b) 加速区 1000

c) 齿轮比 50:1

d) 目标地址3 20000

e) 减速区 1200

调整前置量和加速区可以改变切刀切口的位置。

上一个: 超高速恒张力放线解决方案